马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?立即注册

x

1.工艺过程仿真分析技术有哪些

方钉文库

2.工艺过程仿真分析技术包括

粉末压制成形过程,颗粒间以及颗粒与模壁间存在的内、外摩擦,易使压坯各部位受力不均,进而导致压坯密度分布不均或结构不完整等问题若是压实前粉末在模具内分布不均匀,也容易出现以上问题要可靠地满足相关的质量标准,就需要对给定的配方进行最佳操作,但操作参数对压片过程机械性能的影响仍未完全理解,现阶段的工艺优化主要通过经验进行。

3.工艺过程仿真分析技术是什么

通过EDEM离散元仿真技术深入了解粉末系统力学机理,研究粉末填充和压实过程中颗粒移动和变形的规律,讨论并定量描述工艺操作及模具结构对过程性能的影响,为最佳工艺操作提供量化的数据信息,具有重要的实用性研究方法

4.工艺流程仿真

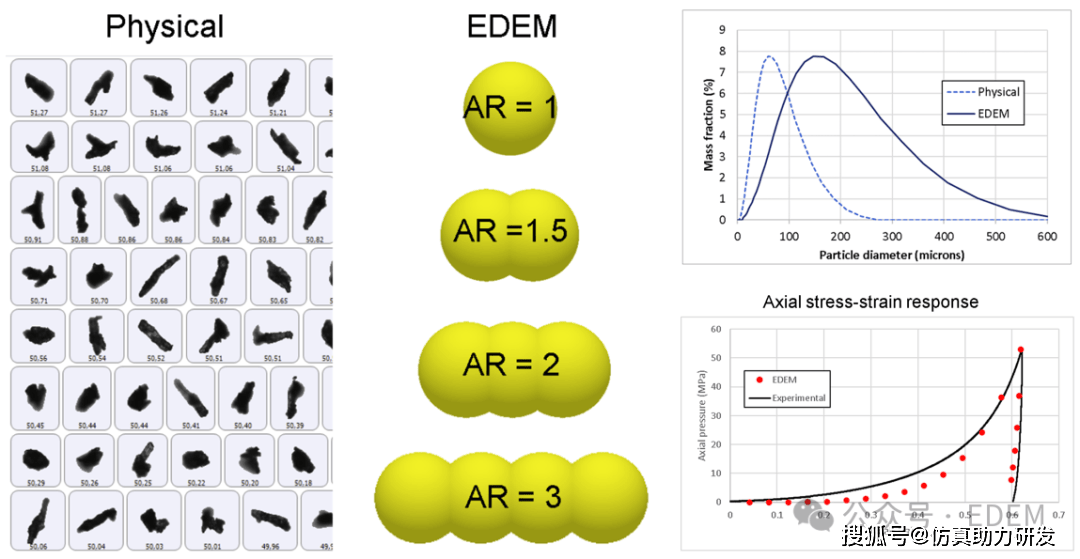

在EDEM中,通过介观方法对粉末颗粒进行建模,其中:- 在模型中使用多球法近似了物理颗粒形态- 使用EEPA接触模型模拟粉末的粘性-弹性-塑性-内聚行为- 颗粒与颗粒的相互作用参数与微晶纤维素(MCC)的单轴受限压缩应力-应变测量值进行了校准

5.工艺仿真基本流程

- 颗粒与模具壁的相互作用参数根据 MCC 相对于不锈钢滑动的壁屈服轨迹测量值进行了校准

6.工艺仿真设计

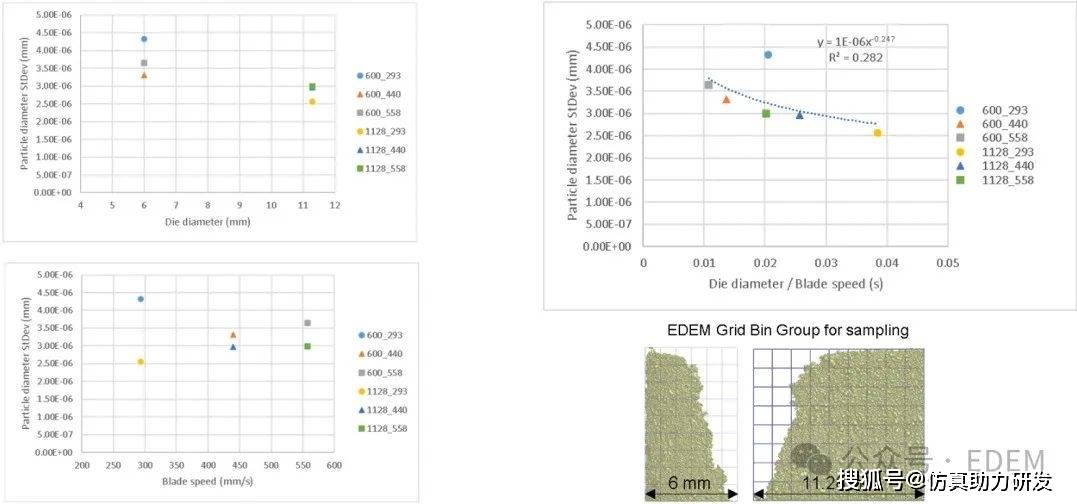

图1:EDEM颗粒形状、粒径分布、接触模型标定结果仿真结果分析粉末填充水平使用该EDEM模型评估叶片速度、模具直径、叶片通过次数对压实前模具内的粉末质量流量和分布状态的影响如图所示,仿真获得了叶片每通过一次模具,该模具内增加的粉末质量数据。

7.工艺仿真定义

将数据进行归一化处理,可知叶片通过单个模具的时间(v/D)与粉末在模具内的填充水平 (m/D2 )之间近似线性关系,并且这种关系可用于通过提供给定模具直径和叶片速度组合所需的通过次数来告知压片操作(其中 v 是叶片速度,D 是模具直径,m 是填充质量。

8.工艺仿真的作用

)

9.工艺仿真软件有哪些

图2:叶片速度、模具直径和叶片通过次数对粉末填充质量的影响粒度偏析粉末填充过程中的另一个重要现象是粒度偏析,这会破坏混合物均匀并导致后续的不均匀压实通过EDEM网格bin组中的平均颗粒直径标准偏差,能够量化分析模具直径和叶片速度对粒度偏析的影响。

10.工艺仿真是什么

仿真结果表明:粒度偏析随着模具直径的增加而减少,但随着叶片速度的增加而增加将数据进行归一化处理,其中除了模具直径6mm和叶片速度293m/s的极端组合外,其他情况都会坍缩到一条曲线上,该曲线结合上文叶片通过单个模具的时间(v/D)与粉末在模具内的填充水平 (m/D2 )关系使用,可以实现在给定的填充质量下最小化偏析。

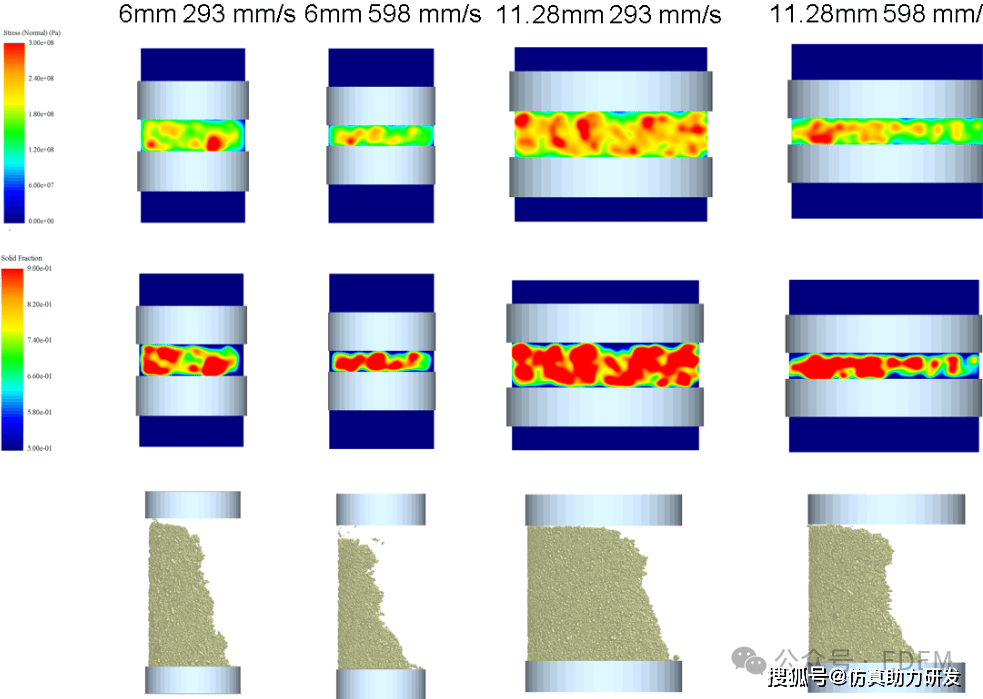

图3:叶片速度和模具直径对粉末填充过程粒度偏析的影响均匀压实在压实峰值时检查压制粉末的颗粒应力状态——这一结果对于均匀压实很重要,但很难通过实验获得如图5所示,使用EDEM的连续分析功能从离散的粉末颗粒数据中计算获得固结应力场和固体分数场,观察两者的空间变化情况。

仿真结果表明:欠固结区域的强度较低,这容易导致成型粉末的碎裂而角落处的欠固结区域是压实之前粉末在模具内分布不均匀的结果在该案例中,如第3列仿真结果所示,通过增加模具直径和降低叶片转速能够有效缓解不均匀压实的问题。

可以进一步分析各组合变量对研究目标的影响

图4:压实峰值时的固结应力场和固体分数场及对应工况下粉末在模具内的初始填充状态结论基于EDEM离散元可以对粉末填充及压实过程进行模拟仿真计算和参数分析,并揭示有用的趋势,例如:- 提高粉末填充水平- 减小粒度偏析

- 提高粉末压实均匀性等仿真除了提高对粉末填充及压实过程的机理理解外,获得的洞察力还可用于为最佳工艺操作提供量化的数据参考。↓↓更多推荐↓↓返回搜狐,查看更多责任编辑:

方钉百科

|