马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?立即注册

x

1.催化裂化装置原理

方钉文库

2.催化裂化装置工艺流程图

本期内容由湖南天一奥星泵业有限公司冠名烟机振动原因分析及在线处理马传波 马孝强 徐守月山东恒源石油化工股份有限公司(德州临邑 251500)摘要:催化裂化装置能量回收烟机振动原因有多方面,根据实际运行状况采用状态监测手段,跟踪在线获得数据,综合分析采用在线除垢的方案处理。

3.催化裂化装置流程图

合理的做出调节方案,在线处理使烟机振动得到很好地控制避免非正常停机,装置平稳运行,实现了很好的经济效益 关键词:催化裂化 烟机 在线处理 工频振动 状态监测1、概述山东恒源石化三催化装置100万吨/a催化裂化装置主风机—烟机能量回收机组主要有烟气轮机(以下简称烟机)、轴流式压缩机、齿轮箱、电动/发电机组成,采用三机并列布置(主风机组布置见图1)。

4.催化裂化装置故障处置研究

轴流式主风机的型号为AV50-14,由陕西鼓风机厂设计制造;烟机型号为YL-7000F,原由兰州炼油机械厂生产制造,后由成都成航发工艺有限公司改造使用高效叶片后烟机由原来耗电量300-500KWh变为发电量300-700KWh;后来将烟机改造为一级半形式,发电量达平均约800KWh。

5.催化裂化装置工艺流程

机组布置总貌该烟机于2012年9月改造投用,机组运行状况一直良好,累计回收再生烟气能量超过800万KWh,为装置节能降耗作出了很大贡献,也为企业创造了巨大的经济效益2014年10月装置停车改造,烟机拆检更换新转子一套。

6.催化裂化装置有哪三大系统?叙述各系统作用

2015年11月烟机改造为一级半形式2019年1月13日更换转子,机组运行后烟机轴瓦各测点振动幅值稳定,VIA22681-VIA22684四点振值分别稳定在32、17、33、22μm的范围内,波动幅度不超过2μm。

7.催化裂化装置的三器包括

但是2019年3月26日 16:13分机组振动值VIA22683增大为61um,现场检测振动值:水平4.5mm/s,垂直0.7mm/s轴向3.5mm/s,现场噪音明显增大2、烟机振动原因分析从国内烟机运行情况的统计数据来看,由于振动超标引起的故障停车次数约占总故障停车次数的40%。

8.催化裂化装置 视频教学

而烟机振动大的原因很多,其中主要有催化剂细粉堆积和结垢、转子磨损、叶片断裂、管道或壳体变形等2003年中石化催化裂化能量回收机组有15.6%的故障停机是由于烟机转子动平衡破坏引起的,而催化剂细粉堆积和结垢是转子动平衡破坏的重要原因。

9.催化裂化装置 视频讲解

用HY106便携式振动仪测量现场壳体并分析频谱:测量信息所属部门:三催化车间设备编号:烟机测点编号:速度 水平测点采样时间:2019-03-26 17:47:06测量值:4.50 mm/s时域波形

10.催化裂化装置 校审提纲

幅值谱图

所属部门:三催化车间设备编号:烟机测点编号:测点2_速度 轴向测点采样时间:2019-03-26 17:48:13测量值:3.50 mm/s时域波形

幅值谱图

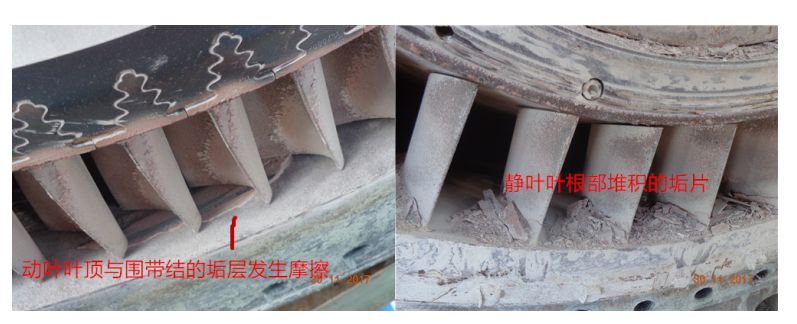

壳体振动频谱2.1 烟机振动信号诊断分析根据振动频谱及波形数据分析可以看出,烟机振动频率主要工频振动,且伴有二倍频,时域波形为正弦波初步判定烟机为整流排气加的整流静叶处结垢,导致与转子动叶片摩擦,再就是动叶片积垢导致转子动平衡破坏引起。

(见2017年检修时转子拆检情况)

2.2 操作条件分析从目前国内外对烟气轮机结垢的研究和烟气轮机垢样的显微观察分析,烟气轮机结垢的主要原因是:一是进入烟气轮机的烟气中含有大量的催化剂细粉,为烟气轮机结垢提供了物质基础,细粉越多,结垢速度越快。

二是催化剂细粉颗粒存在静电吸附作用当催化剂细粉颗粒的静电吸附力大于其离心力后,便能将小于5μm的细粉逐层吸附加厚形成结垢三是在细粉表面有粘结物质存在(研究表明硫酸钙在670℃左右时粘结性最强,铁与催化剂成分中的硅和钠发生化学反应,生成低熔点的共熔相物质,也起到了粘结剂的作用,此外在高温下形成的磷酸盐也具有粘结性)。

四是在烟气轮机内有一定的温降过程,使催化剂结垢玻璃体逐渐变硬根据该装置运行以来,烟机振动波动,与装置工艺调整,跑剂现象等有密切关系;再就是轮盘及密封蒸汽品质问题,因装置水质原因,导致装置余锅、汽轮机结垢,轮盘或蒸汽密封处可能存在结盐,所以判断烟机转子不平衡主要原因转子积垢,或轮盘结盐。

2.3 诊断分析结果从上述分析中可以认定烟机的振动原因是其自身叶轮的平衡状态劣化所致由于操作条件的变化,加速了催化剂细粉在烟机转子上的堆积和结垢或结盐当烟机流道及叶片上堆积的催化剂垢层局部脱落后,就破坏了转子的动平衡,从而引起轴承振动幅度突发性升高;当烟机流道及动叶片上堆积的催化剂垢层分布均匀或大部分催化剂垢层在烟机离心力的作用下被甩脱后,烟机的轴瓦振动又会降下来,之后随着催化剂粉尘在烟机叶片上的不均匀堆积和结垢,使得工频幅值发生缓慢变化。

3、烟机振动处理措施由于烟机轴瓦振动值较高,且处于越来越恶化的情况中,如不能及时采取有效措施降低烟机轴瓦振动值,将直接导致机组故障停车所以计划用热涤荡法进行在线除垢,利用催化剂垢层与烟机轮机转子金属的肿胀系数的不同,通过人为改变烟机轮盘温度,并用蒸汽不断吹扫,使沉积物分层、脱落、吹除,达到在线改善烟机转子动平衡,达到降低振动的目的。

同时考虑到催化剂垢层脱落初期,可能会出现不均匀脱落的现象,造成振动加剧,因此我们在制定除垢方案时,也相应制定了对应的事故应急处理预案3.1 应急处理预案3.1.1 处理过程中出现烟机振动不可控,被迫停机,为保证装置正常生产开启备用主风机,备机在低负荷放空运行,出现问题及时切换。

3.1.2 装置降量后风量减小,蒸汽量不够,可能导致汽轮机停机,为保证装置正常生产,三台往复机(备机)做压油、盘车、送电等工作,达到随时开机条件,出现问题及时开机3.1.3 电机水冷接好循环水,除垢过程中烟机不再做功,主风机电机负荷增大导致定子温度高于120℃时 ,进行反冲洗。

3.1.4 反应需降量,关小外送蒸汽,非净化风用量增大,通知运保电工高压I段用电量增大,通知环保部调整过程可能排放烟气质量受影响3.2 烟机在线除垢方案与过程如下3.2.1 启动备用主风机,入口阀开至20%,低负荷运转备用。

3.2.2 新鲜进料量分多次降量,回炼阀位由29%↘24.5%,再生器压力由223.5kpa逐渐降至200kpa,烟碟由42%↘2.5%,双动滑阀96%↘71%;炉101处一二次风阀后非净化风手阀各开至5%。

3.1.3 降低主风量,静叶由40%↘34.9%,入口主风量降至82637Nm³/h3.1.4为了保证烟机壳体不变形,避免气封体与转子轴封摩擦产生振动,按照操作规程里要求的降温速度(≯100℃),保证电机功率不超过6000kw,电机定子温度不高于130℃条件下,缓慢关闭烟机入口蝶阀,烟碟最小关至2.5%,主电机电流365A,功率5700KW,主电机定子温度最高125.3℃,烟机入口温度最低降至476℃。

调整轮盘蒸汽流量由500至2500Kg/h来回调整,调整过程中振动值呈波浪形变化烟机振动最高,VIA22681-22684分别为56um、46um、89um、60um,现场测振水平5.6mm/s、垂直2.0mm/s、轴向8.9mm/s。

经过三个小时吹扫,确认烟机转子上催化剂细粉和垢物不再脱落(来回调整轮盘蒸汽流量,振动不再波动)开烟碟开始按≯100℃速度升温,缓慢开启烟机入口蝶阀,将烟气引入烟机,同时调整轮盘冷却蒸汽和密封蒸汽量,直到机组运行正常。

(见下图VIA22681-VIA22684除垢前后变化趋势)

VIA22681-VIA22684除垢前除垢中除垢后的变化趋势

除垢后的烟机轴系振动除垢前后的壳体监测数据见表: 测点时间水平mm/s垂直mm/s轴向mm/s正常2.30.61.8异常4.50.73.5除垢后0.60.41.14、总结三催化装置主风机组是整套装置的重中之重,所以机组与装置同期运转必须率达100%,为避免机组故障停机对机组检测并预知维修非常重要。

此次烟机振动通过在线检测或离线检测相互对应并积累分析,判断振动原因是烟机转子结垢或结盐造成转子不平衡引起,准确地制定解决方案,用在线除垢技术对烟气轮机进行不停车除垢,即达到了正常开机时良好水平,也保证了机组安全运行装置正常生产,为公司创造巨大经济效益。

参考文献:(1) 杨国安.《机械设备故障诊断实用技术》 北京:中国石化出版社(2) 周选民 赵俊峰 贺训育 中国石油独山子石化公司研究院,新疆独山子,《催化烟机振动原因分析》1671-0711(2009)08-0043-03

(3) 禄军让 王汉城 张敦荣 《采用“热涤荡”法对烟机进行在线除垢》 中国石油庆阳石化公司 庆阳市 745115本文内容由山东恒源石油化工股份有限公司提供,石化缘整理发布,供大家参考了解,与石化缘合作投稿请加小编微信了解详情!

其它推荐:(点击标题,阅读文章 )1、南山裕龙石化有限公司9月最新招聘!2、炼油行业“炼化一体化”转型成共识!3、中科炼化最新进展!精彩装置大图震撼来袭!4、盛虹炼化9月份21个部门最新招聘!5、9月全国拟建在建石化、化学制品项目!

广告合作请加小编微信:gzshy2016

方钉导航

|