马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?立即注册

x

前言

习近平主席在二十大报告中指出:要积极推进碳达峰、碳中和,而作为碳排放大户的水泥行业任重道远。水泥行业排放的二氧化碳(CO₂)95%以上来自熟料生产过程,因而降低熟料用量是减少水泥碳排放的有效举措-]。一般来说,降低水泥的熟料用量可通过使用高活性混合材或采用配制的方式。在原材料种类固定的情况下,采用配制方式是较为理想的办法。配制水泥可在不影响水泥质量情况下降低熟料用量的原因,一方面是采用不同的粉磨方式,提高熟料与活性混合材的比表面积,充分水化及发挥其水化活性;另一方面是基于最紧密堆积原理调整惰性混合材的颗粒细度,优化熟料与混合材的颗粒级配。因此,需要对水泥中熟料和混合材采用合理的粉磨方式。

本文对比不同粉磨方式制备的混合粉磨、分别粉磨,以及优化粉磨矿渣水泥的性能;探究优化粉磨矿渣水泥中,矿渣掺量和矿渣熟料粉比表面积对水泥标准稠度用水量、凝结时间和胶砂强度的影响;明确优化粉磨对配制水泥的优势,为配制水泥的推广应用奠定基础。 01原材料与实验方法

1.1 原材料

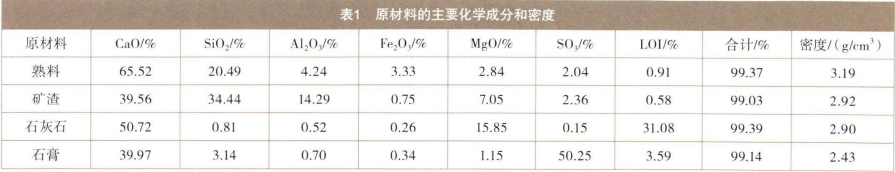

本实验所用的熟料、矿渣、石灰石和石膏均取自广州市某水泥厂,上述原材料的主要化学成分和密度见表1。

1.2 实验方法

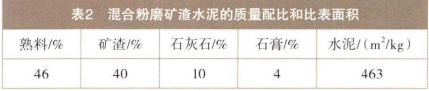

本实验中原材料、半成品、水泥等物料的密度通过麦克默瑞提克(上海)仪器有限公司的AccuPycⅡ1340真空密度仪测量。物料的比表面积按GB/T8074-2008《水泥比表面积测定方法(勃氏法)》测定。粉磨设备为Φ500mm×500mm的SM-500试验磨,入磨前将物料破碎至粒度<7mm,入磨的物料质量为5kg。将熟料、石灰石和石膏破碎,矿渣烘干;将以上半成品物料按表2的质量配比和比表面积混合粉磨,制得混合粉磨矿渣水泥。

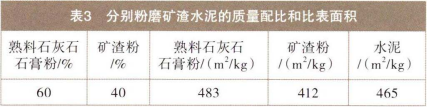

将熟料、石灰石和石膏破碎,按熟料:石灰石:石膏=46:10:4的质量比例和表3的比表面积混合粉磨,得到熟料石灰石石膏粉;将矿渣烘干,按表3的比表面积单独粉磨,得到矿渣粉。将以上半成品物料按表3的质量配比均匀混合,制得分别粉磨矿渣水泥。

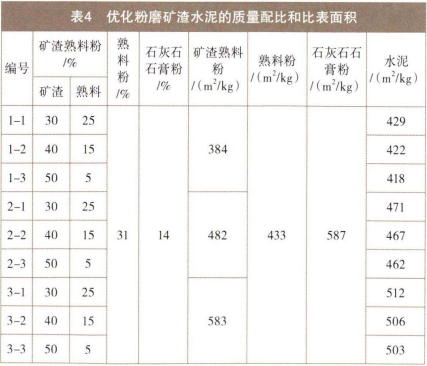

将熟料破碎、矿渣烘干,按矿渣:熟料=30:25、40:15或50:5的质量比例和表4的比表面积混合粉磨,得到矿渣熟料粉;将熟料破碎,按表4的比表面积单独粉磨,得到熟料粉;将石灰石和石膏破碎,按表4的比表面积混合粉磨,得到石灰石石膏粉。将以上半成品物料按表4的质量配比均匀混合,制得优化粉磨矿渣水泥。

水泥的标准稠度用水量和凝结时间按GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定,水泥的胶砂强度则按GB/T17671-2021《水泥胶砂强度检验方法(ISO法)》测定。 02实验结果与分析

从表2~4可知,混合粉磨矿渣水泥、分别粉磨矿渣水泥以及编号2-2优化粉磨矿渣水泥的矿渣掺量均为40%,水泥比表面积约为465m²/kg。

2.1 粉磨方式对矿渣水泥性能的影响

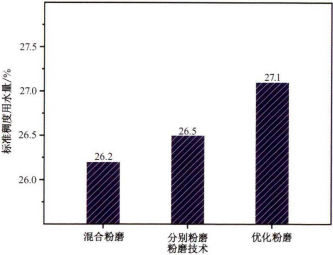

2.1.1 标准稠度用水量

图1所示为不同粉磨方式的矿渣水泥标准稠度用水量。可以看出,混合粉磨矿渣水泥的标准稠度用水量最小,分别粉磨矿渣水泥其次,优化粉磨矿渣水泥的标准稠度用水量最大。由此可知,矿渣掺量相同、水泥比表面积相近时,与其它粉磨方式相比,使用优化粉磨方式的矿渣水泥标准稠度用水量较大。

图1 不同粉磨方式的矿渣水泥标准稠度用水量

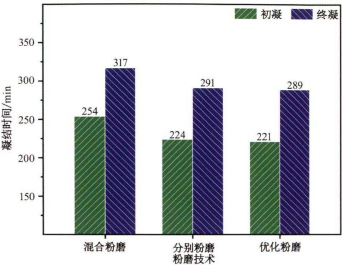

2.1.2 凝结时间

图2所示为不同粉磨方式的矿渣水泥凝结时间。可以看出,混合粉磨矿渣水泥的初凝时间和终凝时间均较长,分别粉磨和优化粉磨矿渣水泥的初凝时间和终凝时间均较短。由此可知,矿渣掺量相同、水泥比表面积相近时,与混合粉磨方式相比,使用优化粉磨和分别粉磨方式的矿渣水泥凝结时间较短。

图2 不同粉磨方式的矿渣水泥凝结时间

2.1.3 胶砂强度

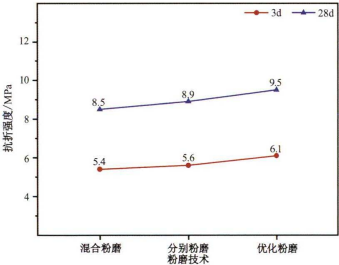

(1)抗折强度

图3所示为不同粉磨方式的矿渣水泥抗折强度。可以看出,混合粉磨矿渣水泥的3d和28d抗折强度最低,分别粉磨矿渣水泥其次,优化粉磨矿渣水泥的3d和28d抗折强度最高。由此可知,矿渣掺量相同、水泥比表面积相近时,与其它粉磨方式相比,使用优化粉磨方式的矿渣水泥抗折强度较高。

图3 不同粉磨方式的矿渣水泥抗折强度

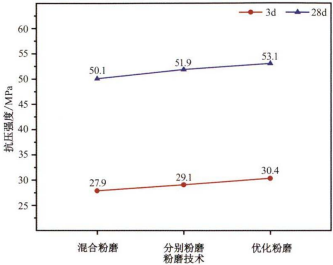

(2)抗压强度

图4所示为不同粉磨方式的矿渣水泥抗压强度。可以看出,混合粉磨矿渣水泥的3d和28d抗压强度最低,分别粉磨矿渣水泥其次,优化粉磨矿渣水泥的3d和28d抗压强度最高。由此可知,矿渣掺量相同、水泥比表面积相近时,与其它粉磨方式相比,使用优化粉磨方式的矿渣水泥抗压强度较高。

图4 不同粉磨方式的矿渣水泥抗压强度

2.2 优化粉磨对矿渣水泥性能的影响

实验结果表明粉磨方式会影响矿渣水泥的性能。因此,本实验进一步探究优化粉磨矿渣水泥中,矿渣掺量和矿渣熟料粉比表面积对矿渣水泥性能的影响。

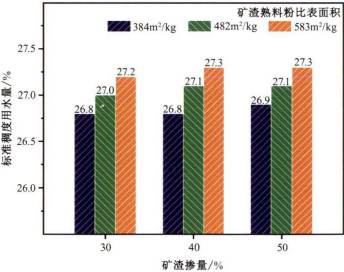

2.2.1 标准稠度用水量

图5所示为优化粉磨矿渣水泥的标准稠度用水量。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的标准稠度用水量不变或略微增加0.1%;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的标准稠度用水量增加约0.4%。由此可知,优化粉磨矿渣水泥的标准稠度用水量主要与矿渣熟料粉比表面积有关:矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的标准稠度用水量增加。

图5 优化粉磨矿渣水泥的标准稠度用水量

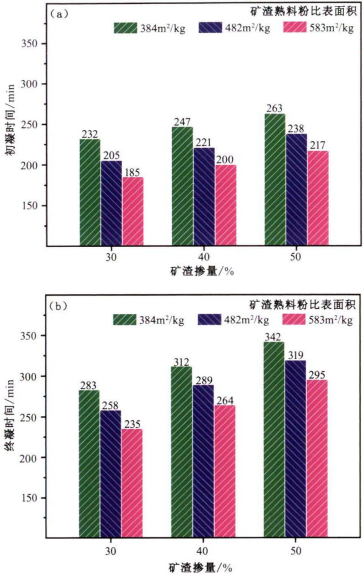

2.2.2 凝结时间

图6(a)所示为优化粉磨矿渣水泥的初凝时间。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的初凝时间延长约32min;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的初凝时间缩短约47min。

图6 优化粉磨矿渣水泥的凝结时间

图6(b)所示为优化粉磨矿渣水泥的终凝时间。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的终凝时间延长约60min;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的终凝时间缩短约48min由此可见,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的凝结时间延长;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的凝结时间缩短。

2.2.3 胶砂强度

(1)抗折强度

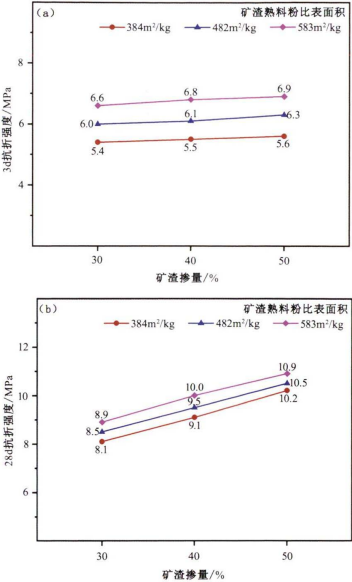

图7(a)所示为优化粉磨矿渣水泥的3d抗折强度。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的3d抗折强度提高约0.2MPa;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的3d抗折强度提高约1.3MPa。

图7 优化粉磨矿渣水泥的抗折强度

图7(b)所示为优化粉磨矿渣水泥的28d抗折强度。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的28d抗折强度提高约2.0MPa;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的28d抗折强度提高约0.8MPa。

由此可知,随着渣掺量增加和矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的抗折强度提高;优化粉磨矿渣水泥的3d抗折强度主要与矿渣熟料粉比表面积有关,28d抗折强度主要与矿渣掺量有关。

(2)抗压强度

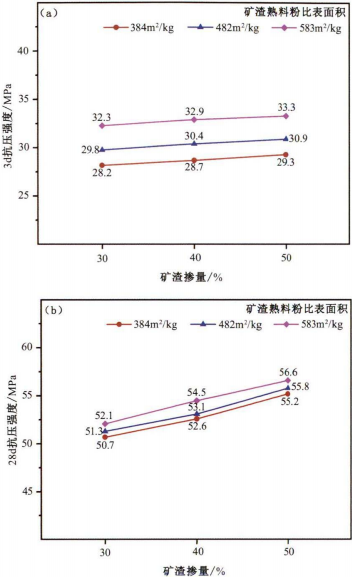

图8(a)所示为优化粉磨矿渣水泥的3d抗压强度。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的3d抗压强度提高约1.1MPa;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的3d抗压强度提高约4.1MPa。

图8 优化粉磨矿渣水泥的抗压强度

图8(b)所示为优化粉磨矿渣水泥的28d抗压强度。可以看出,矿渣熟料粉比表面积相同时,随着矿渣掺量增加,优化粉磨矿渣水泥的28d抗压强度提高约4.5MPa;矿渣掺量相同时,随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的28d抗压强度提高约1.6MPa。

由此可知,随着矿渣掺量增加和矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的抗压强度提高;优化粉磨矿渣水泥的3d抗压强度主要与矿渣熟料粉比表面积有关,28d抗压强度主要与矿渣掺量有关。

2.3 结果分析

与其它粉磨方式相比,优化粉磨矿渣水泥的标准稠度用水量较大,且随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的标准稠度用水量增加。由于在优化粉磨过程中,矿渣熟料粉中易磨性较差的矿渣对熟料有促磨作用,当矿渣磨细时熟料就会过细,导致标准稠度用水量增加。

与混合粉磨相比,优化粉磨和分别粉磨矿渣水泥的凝结时间较短,且随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的凝结时间缩短。可能的原因是优化粉磨和分别粉磨过后,矿渣和熟料的比表面积较大,水化速度因而加快,造成凝结速度变快而缩短凝结时间,而且矿渣熟料粉比表面积增大时凝结时间会进一步缩短。随着矿渣掺量增加,矿渣由于易磨性差而较粗,水化速度减慢,凝结速度变慢而延长凝结时间。

此外,优化粉磨矿渣水泥的3d、28d抗折和抗压强度较高,且随着矿渣熟料粉比表面积增大,优化粉磨矿渣水泥的3d、28d抗折和抗压强度提高。这是因为优化粉磨中矿渣的促磨作用将小部分熟料磨得较细,优化矿渣水泥的颗粒级配而提高了矿渣水泥的早期强度;优化粉磨后熟料和矿渣的粒度较细,充分发挥熟料和矿渣的水化活性,产生较多的水化产物而提高矿渣水泥的后期强度。蒋永惠等人通过正交试验发现,矿渣水泥的3d强度主要受矿渣细度影响,28d强度主要受矿渣掺量影响,其结论与本研究的实验结果是一致的。

由上述实验结果可见,使用优化粉磨方式配制得到的矿渣水泥,熟料用量仅为36%,性能指标可达到CB175-2020《通用硅酸盐水泥》标准。与传统42.5强度等级的复合水泥相比(熟料用量75%以上),优化粉磨矿渣水泥的熟料用量可降低约40%。使用优化粉磨生产水泥可显著降低熟料用量,大幅度降低水泥的碳排放量,促进水泥行业碳减排和节约成本。本研究的实验结果为降低水泥碳排放,以及应用推广配制水泥奠定了一定的基础。 03总结

(1)与其它粉磨方式相比,优化粉磨矿渣水泥的标准稠度用水量较大;矿渣熟料粉比表面积增大,其标准稠度用水量增加。

(2)优化粉磨和分别粉磨矿渣水泥的凝结时间均较短;矿渣掺量增加,优化粉磨矿渣水泥的凝结时间延长;矿渣熟料粉比表面积增大,其凝结时间缩短

(3)优化粉磨矿渣水泥的抗折和抗压强度较高;矿渣掺量增加和矿渣熟料粉比表面积增大,其抗折和抗压强度提高;其3d强度主要与矿渣熟料粉比表面积有关,28d强度主要与矿渣掺量有关。

(4)与传统42.5强度等级的复合水泥相比,优化粉磨矿渣水泥的熟料用量可降低约40%,可显著降低水泥的碳排放。

-END-

往期热门

☞ 技术 | 回转窑筒体直线度对耐火衬体的影响及应对

☞ 技术 | 科氏力秤在水泥厂渣粉计量中的应用

☞ 技术 | 激光测距设备在回转窑动态测量中的应用

作者:骆庆伟,张宾,吕安晨,谭新宇,林永权,陶从喜

来源:《中国水泥》 如有侵权,请与该们联系!如果您有想与大家分享的文章,欢迎大家踊跃投稿投稿邮箱:chong.zhang@cement365.com fill=%23FFFFFF%3E%3Crect x=249 y=126 width=1 height=1%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)  fill=%23FFFFFF%3E%3Crect x=249 y=126 width=1 height=1%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)

|