马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?立即注册

x

1.焦化汽柴油加氢精制装置原理

方钉工社

2.焦化汽柴油加氢精制装置图片

本期内容由湖南天一奥星泵业有限公司冠名摘要:中国石化股份有限公司上海高桥分公司采用中国石化股份有限公司石油化工科学研究院(RIPP)研发的柴油超深度加氢脱硫(RTS)技术新建的2.6 Mt/a柴油加氢装置,自2013年7月成功投入运行以来,能够长周期稳定地生产硫含量小于10ppm的柴油产品。

3.焦化汽柴油加氢精制装置图

工业应用结果表明,RTS技术可以满足国内柴油质量升级到国Ⅴ质量标准的需要,且可实现装置长周期稳定运转关键词:柴油加氢 超深度脱硫 RTS技术 国Ⅴ标准1、概述为有效解决汽车尾气造成的环境污染问题,提高汽柴油质量已成为全球炼油工业的共同主题。

4.焦油加氢的项目

柴油作为重要的车用燃料,燃烧后排放的废气中所含有的硫氧化物(SOX)、氮氧化物(NOX)和颗粒物(P M)等是导致大气污染的重要原因[1–5]世界范围内柴油标准日益严格,生产环境友好的低硫或超低硫柴油已成为世界各国政府和炼油企业普遍重视的问题。

5.焦油加氢精制的产品

欧盟国家从2009年开始实施了欧Ⅴ排放标准,该标准将柴油产品的硫含量限制在10 ppm以下欧、美、日等国家和地区的炼厂已经普遍在向市场供应硫含量小于10 ppm的超低硫柴油产品中国的汽柴油质量升级步伐正在不断加快,将于2017年1月1日起执行国Ⅴ标准,要求车用柴油硫含量不大于10 ppm,十六烷值不小于51。

6.柴油加氢精制工艺流程

为满足国家对汽柴油质量升级的新要求,中国石化上海高桥分公司(简称高桥分公司)新建了一套2.6 Mt/a柴油加氢精制装置该装置设计采用中国石化石油化工科学研究院(RIPP)开发的柴油超深度加氢脱硫(RTS)技术,设计年开工时数为8 400小时,操作弹性为60%~110%,装置主要由反应系统、分馏系统、循环氢脱硫、低分气脱硫、膜分离和公用工程等6部分组成,于2013年7月4日一次开车成功,生产符合国Ⅴ排放标准、硫含量低于10 ppm的超低硫柴油。

7.焦油加氢装置的特性

2、RTS技术的特点RIPP研发的RTS技术可用于超深度加氢脱硫生产超低硫柴油该技术通过对加氢脱硫反应机理的研究,确定了氮化物和多环芳烃对超深度加氢脱硫的影响,进而提出了控制不同反应区域的操作条件,有针对性地在不同区域脱除不同类型硫化物的技术路线[6]。

8.焦油加氢工艺流程简图

具体技术路线为:采用一种或两种非贵金属加氢精制催化剂,将柴油的超深度加氢脱硫通过两个反应区完成第一反应区为高温、高空速反应区,完成大部分易脱硫硫化物的脱硫和几乎全部氮化物的脱除;第二反应区为低温、高空速反应区,完成剩余硫化物的彻底脱除和多环芳烃的加氢饱和,改善油品颜色。

9.焦油加氢工艺流程图

与常规加氢精制技术相比,RTS技术具有优异的超深度脱硫效果,对中东高硫直馏柴油,或以直馏柴油为主掺少量催化裂化柴油的混合原料,可以在氢分压小于6.4 MPa、体积空速为1.5~2.5 h–1的条件下,生产出硫含量小于10 ppm、多环芳烃含量小于11%、色度号(D1500)小于0.5的超低硫柴油,产品颜色接近水白。

10.柴油加氢精制催化剂

在得到相同质量的超低硫柴油产品情况下,RTS技术的体积空速较常规加氢精制工艺提高0.8~1.0倍3、装置简介高桥分公司2.6 Mt/a柴油加氢精制装置反应产物分离系统采用传统的热高分、冷高分、热低分和冷低分等方案;分馏系统采用汽提塔和分馏塔方案;循环氢系统中设有循环氢脱硫塔,可有效降低循环气中硫化氢含量,更利于脱硫反应;低分气系统中设有低分气脱硫塔与膜分离氢气回收装置。

与传统的柴油加氢装置相比,主要区别为在反应流程中增加了一台RTS后精制反应器装置设计共4路原料:第一路为来自罐区的焦化汽柴油,第二路为来自罐区的催化柴油,第三路为来自1#蒸馏装置的直馏柴油,第四路为来自3#蒸馏装置的直馏柴油。

4路原料混合后进入原料缓冲罐,经脱水后泵送至反冲洗过滤器以除去固体杂质滤后原料油与产品柴油换热升温后进入滤后原料缓冲罐随后经反应进料泵升压后与二反产物换热升温,后至混氢点与来自压缩机出口的氢气进行充分混合为混氢油,再与一反产物换热升温。

经换热升温后的混氢油进入反应进料加热炉进行进一步加热升温,在炉出口混氢油再次与经一反产物换热升温后的氢气进行一次炉后混氢,之后混氢油进入第一台反应器进行反应该反应器分为三个床层,一、二床层与二、三床层之间分别设有急冷氢。

一反产物离开反应器后首先与炉后混氢用氢气进行换热降温,随后与入炉前原料油换热进一步降温至二反入口所需温度温度下降后的一反产物进入第二台反应器进行反应,此台反应器为单床层反应器,反应温度较低二反产物离开RTS后精制反应器后与来自反应进料泵出口的原料油进行换热降温,之后进入热高压分离器进行高温高压下的气液分离(见图1)。

该装置采用的催化剂为RIPP开发的RS-2000超深度加氢脱硫催化剂与常规的加氢精制催化剂相比,该催化剂具有更高的加氢脱硫、加氢脱氮、芳烃饱和活性以及良好的活性稳定性尤其在生产硫质量分数小于10 ppm的超低硫柴油时,优势更为突出。

4、装置标定情况该装置于2013年12月4日9:00至12月6日9:00进行了耗时48小时的标定受高桥分公司生产平衡关系影响,本次装置负荷率为70%混合原料组成为:直馏柴油74.09%,催化柴油17.86%,焦化汽柴油8.05%。

标定期间主要操作条件:热高分压力6.93 MPa,体积空速1.05 h–1,氢油体积比790 Nm3/m3,一反入口温度314 ℃,一反加权平均床层温度344 ℃,二反入口温度264 ℃,二反加权平均床层温度265 ℃。

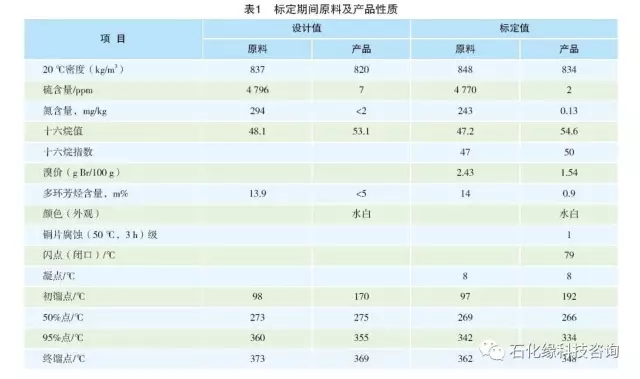

在此操作条件下考察了产品性质、装置能耗和产品分布情况标定时的原料与产品性质见表1,标定时的操作参数及能耗见表2

由表1可见,在标定条件下产品柴油的硫含量、氮含量、多环芳烃含量及十六烷值等关键指标均优于设计值,装置脱硫率达到99.96%,柴油产品满足国Ⅴ标准此外,RTS技术生产的国Ⅴ柴油产品的颜色水白,而常规加氢精制工艺难以达到。

由表2可见,在较低空速下,装置能够以较为缓和的操作条件生产满足国Ⅴ标准的柴油产品但是,装置标定能耗较设计值高,需要探究其原因并做相应处理:①利用热高分至热低分油驱动的液力透平未投用,致使装置比设计情况下多用电约360 kWh/h,说明装置电耗仍有降低空间。

②由于装置处理量较低,导致1.0 MPa蒸汽发汽量低于设计值③装置原料进料温度低于设计值,设计考虑大部分原料为热进料但实际进料多为罐区冷进料,需经原料优化后进一步降低装置燃料气消耗④装置循环水单耗较高,经优化操作可。

降低循环水能耗5、RTS装置运行技术分析5.1 原料及精制柴油质量该装置于2013年7月开车,连续运行至2016年9月停车在该周期的运行过程中,RTS装置加工原料为:焦化柴油和催化柴油占30%,直馏柴油占70%。

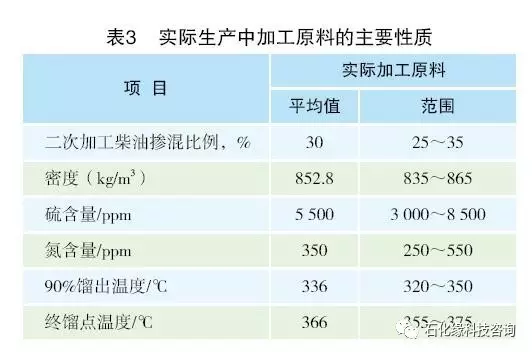

混合原料密度平均值为852.8 kg/m3,硫含量平均值为5 500 ppm,氮含量平均值为350 ppm,其主要性质见表3柴油产品硫含量小于10 ppm,满足国Ⅴ车用柴油的标准原料硫含量、产品硫含量和装置运行时间的关系如图2所示。

5.2 主要操作条件及对应原料和产品性质

该装置在本周期的运行过程中稳定生产国Ⅴ柴油,主要操作条件如表4所示在整个运行周期中,装置的加工负荷、压力和氢油比都较为稳定,一反温度缓慢升高,二反温度始终在270~300 ℃之间波动在整个运行周期内该装置能够。

稳定生产国Ⅴ柴油,产品颜色为水白色,色度小于0.5。对应的原料和产品性质见表5和表6。

5.3 装置反应温度的变化情况该装置在整个运行周期内能够稳定生产国Ⅴ柴油,反应温度平稳其中一反温度缓慢上升,二反温度相对较低,并在一定范围内波动(见图3)装置在开工的前两个月,加工原料掺混二次加工原料较少,并逐渐增大二次加工柴油比例,因此,2013年7–9月装置的一反平均温度提高较快,从2013年9月到2016年9月,装置一反平均温度由345 ℃逐渐提高到380 ℃,催化剂提温速率小于1 ℃/月,显示出催化剂具有良好的稳定性,能够满足长周期生产国Ⅴ柴油的需要。

6、结论第一,高桥分公司2.6 Mt/a柴油加氢精制装置采用RIPP开发的RTS技术工艺及RS-2000催化剂,在2013年7月至2016年10月三年多的连续运行时间内,能够稳定生产硫含量小于10 ppm、多环芳烃含量小于11%,色度号(D1500)小于0.5的柴油产品,产品颜色为水白色。

第二,在原料中二次加工柴油比例较稳定的情况下,催化剂提温速率小于1 ℃/月,表明RTS技术及配套催化剂可长期稳定运转,能够满足长周期生产国Ⅴ柴油的需要第三,装置标定时由于部分节能设备未投用,原料进料温度较低以及装置处理量较低等原因,导致装置标定能耗(8.92 kg标油/t)未能达到设计值,但仍优于一般的柴油加氢装置(综合能耗平均值10.7 kg标油/t),属于较好水平。

参考文献:[1]Zhang, K. He, Y. Ge, X. Shi. Influence of Fuel Sulfur onthe Characterization of PM10 from a Diesel Engine. Fuel,2009, 88: 504;

[2]B. Zielinska, J. Sagebiel, J.D. McDonald, W.K. Lawson.Emission Rates and Comparative Chemical Compositionfrom Selected In-use Diesel and Gasolinefueled Vehicles[J]. Journal of the Air & Waste Management Association,

2004, 54: 1138;[3]M.M. Mariq, R.E. Chase, N. Xu, P.M. Laing. The Effectsof the Catalytic Converter and Fuel Sulfur Level onMotor Vehicle Particulate Matter Emissions: Light DutyDiesel Vehicles, Environ. Sci. Technol., 2002, 36: 283;

[4]S.D. Shah, D.R. Cocker, W.J. Miller, J.M. Norbeck.Emission Rates of Particulate Matter and Elemental andOrganic Carbon from In-use Diesel Engines, Environ.Sci. Technol., 2004, 38: 2544。

本文内容摘自《当代石油石化》,作者范强,高级工程师,1983年毕业于华东化工学院石油化工专业,学士学位现任中国石化上海高桥分公司发展计划处处长从事连续重整、加氢、延迟焦化、总流程优化等炼油工艺技术工作石化缘整理发布,如有疑问欢迎留言交流。

。向石化缘投稿请点击下方图片了解详情!

其它推荐:(点击标题,阅读文章 )1、新佑能源劣质重油沸腾床加氢(EUU)装置!2、全球炼油能力45.79亿吨国内炼油能力7.5亿吨!3、渣油加氢装置长周期运行技术与对策!4、走进不一样的九江石化,感受智能化工厂!

5、山东地炼将组建炼化能源集团,并获政府同意!6、“2017年中国石化第八届炼油大会”强势来袭!广告合作请加小编微信:gzshy2016

方钉导航

|