马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?立即注册

x

0 引言 0 引言

低熟料矿渣硅酸盐水泥因其具有较低的水化热,抗硫酸盐离子侵蚀能力强,后期强度高,有效抑制碱骨料反应等特点在工程中得到了广泛应用[1]。但普遍存在凝结时间较长、早期强度较低等缺点,特别是混合材掺量较高时,这种劣势显得更为明显。生产和制备出凝结时间较短,早期强度高的矿渣硅酸盐水泥是目前的研究方向[2]。水泥工程中一般采用增大熟料、矿渣比表面积等手段来达到早强促凝的效果。蒋永惠[3]通过掺入一定量细度的矿渣微粉制备出掺量较高,早期强度高的矿渣硅酸盐水泥。牟善彬[4]采用晶种技术来提高矿渣水泥的早期强度。余其俊[5]等人发现,在水泥中掺入5%左右的C11A7·CaF2或C4A3S时,可使水泥强度提高一个标号。芦令超[6]等人在特定条件下煅烧石膏和芒硝组成的促进剂,当石膏和芒硝掺量分别为4%和2%时,3d抗压强度提高5.5~11.0MPa,初凝时间缩短30~50min,终凝时间缩短25~120min。但是关于低熟料矿渣硅酸盐水泥促凝的报道较少,且各地生产的水泥熟料、矿渣等原材料化学组成、比表面积等影响因素不尽相同,因此针对不同的矿渣硅酸盐水泥,其早强促凝问题的解决方案亦不同。

武汉某水泥公司生产的低熟料矿渣硅酸盐水泥凝结时间较长、早期强度低,而为了满足实际工程需求,要求水泥初凝、终凝时间缩短不少于90min,3d胶砂抗压强度增加不少于2MPa。本文通过掺外加剂,粉磨熟料、矿渣粉等多种方案来达到早强促凝的目的。并通过XRD研究了不同方案对水泥水化产物的影响,探讨了促凝早强机理。

1 试验

1.1 原材料

武汉某水泥公司生产的低熟料矿渣硅酸盐水泥成品,熟料粉、S95级矿渣粉、Ⅰ级粉煤灰、石灰石粉、硬石膏粉。自制矿渣水泥促凝剂C(主要成分是硫铝酸盐)、自制矿渣水泥早强剂A(由多种碱性物质和硫铝酸盐复配而成)、熟石灰粉、三乙醇胺、半水石膏。

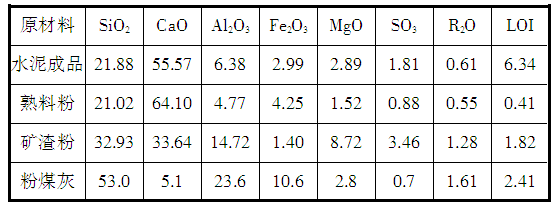

水泥成品密度2.84g/cm3,比表面积355.1m2/kg。水泥熟料粉密度3.03g/cm3,比表面积320.6m2/kg。矿渣粉密度2.96g/cm3,比表面积377.0m2/kg。原材料化学成分见表1。按GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定凝结时间,按GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测定胶砂强度。

表1 原材料化学成分 %

1.2 试验方案

1.2.1 外掺方案

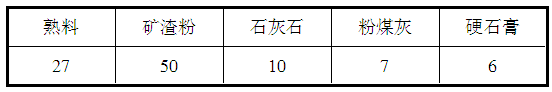

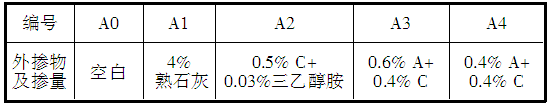

本方案中所涉及的水泥为水泥厂生产的成品。水泥成品的组分配比见表2,表3是外掺方案配比。

表2 外掺方案水泥成品的组分配比 %

表3 外掺方案

1.2.2 复合方案

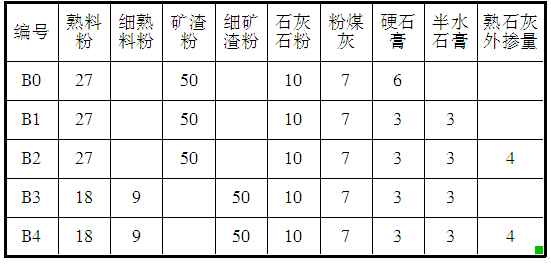

表4是复合方案具体的配比。

表4 复合方案配比 %

本方案中所涉及的水泥用水泥厂提供的熟料粉、矿渣粉、石膏粉等原材料自行配制而成。将熟料粉在球磨机中粉磨10min得到细熟料粉,比表面积由320.6m2/kg提高到408.4m2/kg。将矿渣粉在球磨机中粉磨10min得到细矿渣粉,比表面积由377.0m2/kg提高到402.1m2/kg,熟石灰为外掺。其中B0是空白样,B1是在B0的基础上用3%半水石膏取代硬石膏。B2是在B1基础上外掺4%熟石灰。B3是掺磨细熟料粉和矿渣粉以及用3% β型半水石膏取代3%硬石膏,B4是B3基础上外掺4%熟石灰。

2 结果与分析

2.1 外掺方案

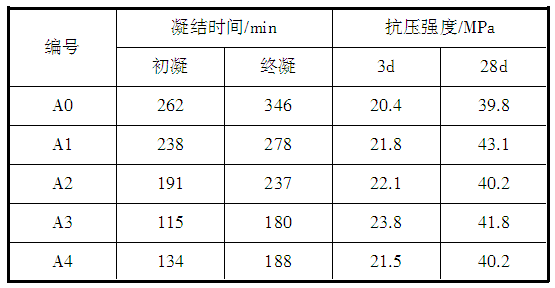

表5是外掺方案中水泥的凝结时间和抗压强度。图1是外掺方案凝结时间和抗压强度变化。

表5 外掺方案水泥凝结时间和抗压强度

图1 外掺方案水泥凝结时间和抗压强度变化

可以看出,上述方案均可不同程度地提高矿渣硅酸盐水泥的早期强度和缩短凝结时间。凝结时间缩短效果依次是A3>A4>A2>A1,早期强度提高效果依次是A3>A2>A1>A4。其中A3的早强促凝效果最好,初凝、终凝时间分别缩短147min、166min,3d抗压强度提高3.4MPa,增幅16.7%。A1方案中熟石灰既缩短凝结时间又明显地提高了早期强度,这是因为熟石灰激活了矿渣粉的火山灰活性,在水化早期促进了AFt和C-S-H凝胶的形成,并细化了晶体的尺寸[7]。A2中三乙醇胺能与水泥中Al3+、Fe3+形成易溶于水的络合物,破坏了水泥熟料表面的不渗透膜,从而加速了C3A水化并生成大量的水化铝酸钙,水化产物AFt结晶良好且密实[8-9],因此早期强度得到了提高。

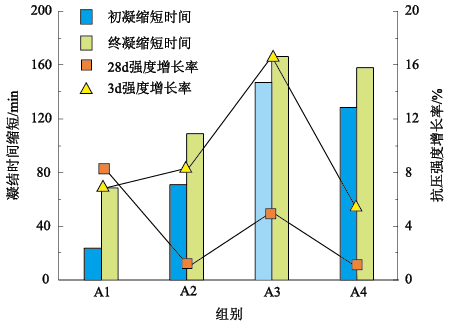

图2是A3与空白样水泥水化3d的XRD图谱。A3中AFt对应的衍射峰强度大于空白组,水化产物Ca(OH)2和未水化的C3S、C2S的衍射峰强度小于空白组。为进一步探究A3对水泥主要矿物C3S的影响,通过Jade软件计算了31.5°~32.5°对应的C3S的XRD衍射峰特征,结果如表6所示。可知A3中C3S对应峰面积为空白样的81.5%。这表明A3可以不同程度地促进水泥的水化。促凝成分C加速了C3A的水化,促进了水化早期钙矾石的生成,缩短了凝结时间。早强成分A不仅能加速水泥熟料的水化,而且能够进一步激发矿渣的火山灰活性,水泥水化产物Ca(OH)2被消耗[10],使得早期强度得到了提高。

图2 A3与空白样水泥水化3d的XRD图谱

表6 31.5°~32.5°对应的C3S的XRD衍射峰特征

2.2 复合方案

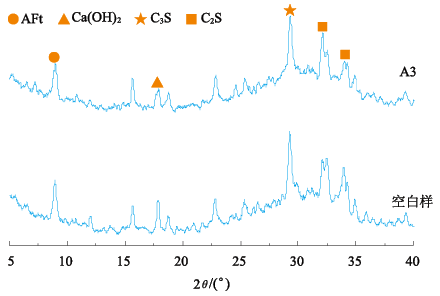

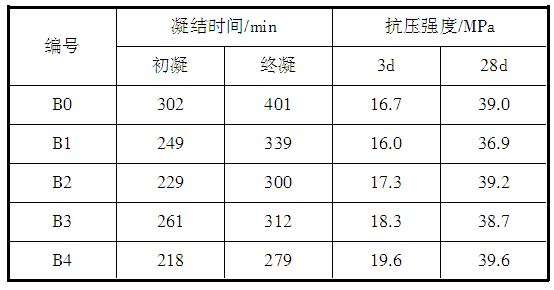

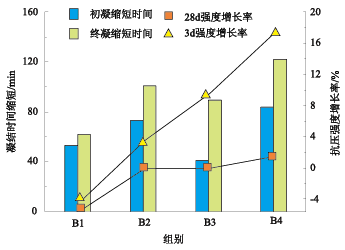

表7是复合方案水泥凝结时间和抗压强度。图3是复合方案凝结时间和抗压强度变化。

表7 复合方案水泥凝结时间和抗压强度

复合方案中水泥的凝结时间均有不同程度的缩短。B1中凝结时间虽然有一定程度的缩短,强度却没有得到改善。这是因为半水石膏溶解速率和溶解度比硬石膏大,水泥水化过程中半水石膏快速溶解促进了铝酸盐和硫酸盐溶解热的释放[11],使得浆体能够在较短时间内硬化。半水石膏水化反应的需水量较大,浆体硬化后体系内自由水增多,所形成的二水石膏晶体网络变小,水化产物结晶不够密实[12]。因此,掺加半水石膏组表现凝结时间缩短、强度变小的现象。

图3 复合方案凝结时间和抗压强度变化

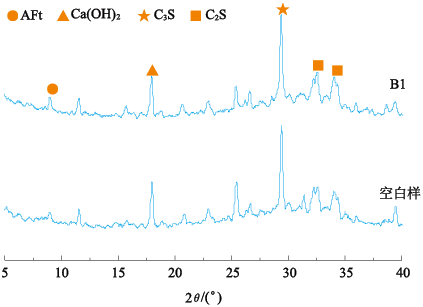

图4是B1与空白样水泥水化3d的XRD图谱。可以看出B1方案中AFt对应的衍射峰强度略大于空白样的,Ca(OH)2衍射峰强度与空白样的几乎一致,未水化的C3S、C2S衍射峰强度略大于空白样的。这表明半水石膏促进了钙矾石的形成,但抑制了水泥熟料主要矿物C3S、C2S的水化。这也印证了上述结论,半水石膏可以缩短矿渣硅酸盐水泥的凝结时间但会引起水泥强度的降低。

图4 B1与空白样水泥水化3d的XRD图谱

B2中,熟石灰进一步缩短凝结时间,且强度有一定的增强。这是因为熟石灰促进了反应:Ca(OH)2+SiO2+H2O→C-S-H[7],激发了矿渣粉等矿物掺合料的火山灰活性,为二次水化反应C-S-H凝胶的形成提供了“原料”,使得体系内生成更多的C-S-H凝胶。因此Ca(OH)2的引入可弥补半水石膏导致的强度损失。

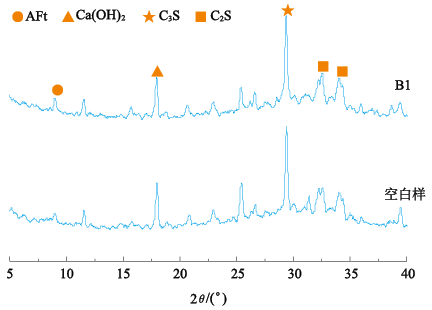

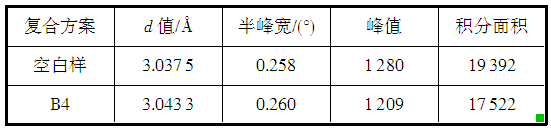

B4中,半水石膏使得凝结时间缩短,熟石灰既可缩短凝结时间又可提高强度。B4与B2对比发现,熟料、矿渣粉磨细后颗粒比表面积增大,促进了各组分之间的反应,强度得到了提高, 3d抗压强度增幅为17.4%。图5是B4与空白样水泥水化3d的XRD图谱。B4方案中钙矾石对应的衍射峰强度大于空白样的,水化产物Ca(OH)2和未水化的C3S、C2S衍射峰强度小于空白样的。表8是31.5°~32.5°对应的C3S的XRD衍射峰特征。可知B4方案中 C3S对应的衍射峰积分面积是空白样的90.4%。这表明B4方案促进了水泥熟料的水化和激发了矿渣粉的火山灰活性。这是因为熟料及矿渣粉磨细、引入半水石膏和熟石灰等形成了“1+1+1>3”的复合效应,促进了水泥的水化。

图5 B4与空白样水泥水化3d的XRD图谱

表8 31.5°~32.5°对应的C3S的XRD衍射峰特征

2.3 外掺与复合方案对比

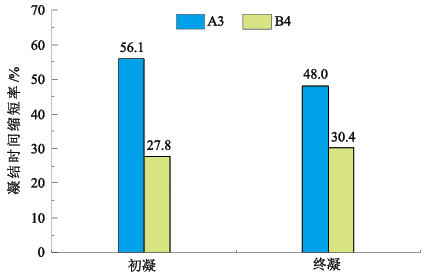

图6是A3和B4的水泥凝结时间缩短率对比。

图6 A3和B4的水泥凝结时间缩短率对比

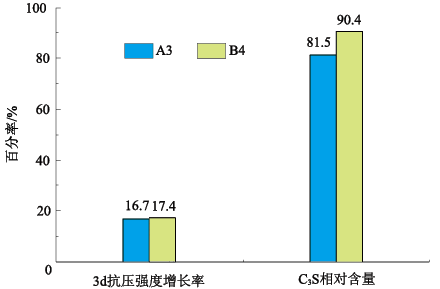

图7是A3和B4的3d强度增长率和C3S相对含量对比。A3的凝结时间缩短率远大于B4,同时A3的3d强度增长率接近B4。从3d水化产物XRD图谱C3S积分面积可以看出,A3方案C3S相对含量小于B4方案的。这表明A3方案的早强促凝效果优于B4方案,同时A3方案在矿渣硅酸盐水泥实际生产过程中操作简单,有利于大型工业化生产。

图7 A3和B4的3d抗压强度增长率和C3S相对含量对比

3 结论

1)4% 熟石灰和0.03%三乙醇胺可以提高矿渣硅酸盐水泥早期强度,熟石灰对凝结时间的缩短亦有作用。半水石膏可缩短矿渣硅酸盐水泥凝结时间,但会引起强度降低。

2)外掺方案中,A3是最佳方案。水泥成品初凝、终凝时间分别缩短147min、166min,早期抗压强度提高3.4MPa,增幅16.7%。早强促凝机理是A促进了水泥熟料的水化以及激发了矿渣的火山灰活性,C促进了水化早期产物钙矾石的形成。复合方案中, B4方案是最佳方案。水泥初凝、终凝时间分别缩短84min、122min,3d抗压强度增幅17.4%。早强促凝机理是熟料及矿渣粉磨细、引入半水石膏和熟石灰形成了“1+1+1>3”的复合效应,促进了水泥的水化。

3)对于低熟料矿渣硅酸盐水泥的早强促凝效果,最佳方案是A3,即外掺0.6%A和0.4%C。A3方案满足该公司工程的需求,达到了预期目标。

作者:吕兴栋,李北星,解义龙

作者单位:1.长江水利委员会长江科学院;2.武汉理工大学 硅酸盐建筑材料国家重点实验室

文章摘自《水泥》杂志2015年第11期

|